紡紗工藝流程

在環(huán)錠紡紗小,紡制特細特紗、細特紗或質量高的棉花紗線時,一般采納精梳紡紗系統(tǒng);中特或粗特棉花紗線采納普梳紡紗系統(tǒng),粗特紗用轉杯紡紗機紡制可獲得較高的經濟效益;棉和滌綸混紡化纖織物,產品質量要求高的特細特紗、細特紗,棉需經過精梳整理,滌綸用普梳系統(tǒng),然后在并條機上混合;化學纖維純紡或混紡化纖織物時均可用普梳紡紗系統(tǒng),生產時要根據纖維的特性,采納給乳、預防粘卷(層)、穩(wěn)定捻度等措施,以保證紡紗順利進行。將纖維紡制成紗,需要經過開清棉、混合、梳理、牽伸和并合、加捻和卷繞等基本作用,各工序流程的選擇分述如下。

(一)開清棉工序

1.包合要求

1、貫徹“多包細抓、多倉混合、成分正確、多松少打、先松后打、松打交替、早落少碎、雜除兩頭(粗雜、微塵及粘附性雜質)、清梳聯(lián)結、多項自動、防火防爆、棉卷均勻、結構良好”等工藝原則。轉杯紡紗中更應注意“多除硬雜和微塵,開松細致”等工藝要求。

(2)合理配置棉箱機械,為使各種不同成分的原材料混合良好,并使棉層縱橫向結構均勻或輸出均勻的纖維流,在進行單機組合時,必須交替安排2—3臺的棉箱機械。

(3)配置多倉混相機,更能提高溫合效果,使上色均勻。

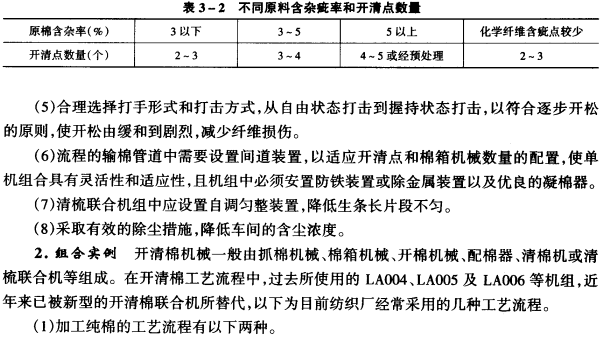

(4)合理配置開清點數量,以適應不同原材料的含雜疵率,化學纖維較松散,含疵點又較少,開清點數量可較少。不同原材料含雜疵率和開清點數量見表3—2。

AAASDFWETGD